精密注塑模具关键技术有哪些

- 发布时间:2025-06-29 07:21

精密注塑模具的关键技术涉及多个环节,需综合材料、设计、加工、工艺和控制等多方面技术,以确保高精度、高稳定性和高效率的生产。以下是核心关键技术:

1. 模具设计技术

CAD/CAE仿真分析

利用软件(如Moldflow、SolidWorks)进行模流分析、冷却分析、应力仿真,优化浇注系统、冷却系统和排气设计,减少翘曲、缩痕等缺陷。

分型面与公差设计

精密分型面设计确保合模精度,配合公差通常控制在微米级(如±0.005mm)。

型腔平衡布局

多腔模具需保证流道平衡,避免充填不均。

2. 材料选择

模具钢性能

选用高硬度、高耐磨性材料(如S136、NAK80、硬质合金),热处理后HRC需达50以上,并具备抗腐蚀性。

塑胶材料匹配

根据产品需求选择低收缩率、高流动性材料(如POM、PC、LCP)。

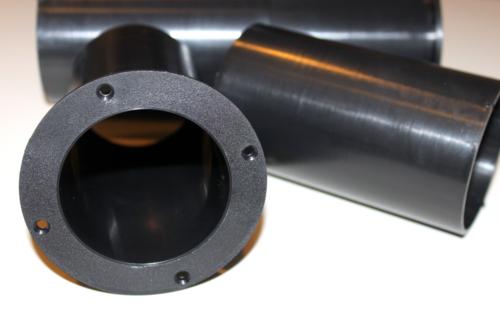

3. 精密加工技术

高精度加工设备

使用五轴CNC、慢走丝线切割(精度±0.002mm)、镜面电火花加工(Ra≤0.1μm)。

表面处理

通过抛光(镜面级Ra0.02μm)、镀铬、PVD涂层提升耐磨性和脱模性。

微细加工

用于微结构模具(如光学透镜、齿轮齿形)。

4. 温控系统优化

变温控制

采用模温机或蒸汽加热实现快速变温(如高光注塑),减少熔接痕。

冷却水道设计

随形冷却水路(3D打印实现复杂水道)提升冷却均匀性。

5. 成型工艺控制

参数精细化

精确控制注射速度、压力(多级分段)、保压时间和温度(±1℃内)。

闭环反馈系统

通过压力传感器、红外测温实时调整工艺。

6. 模具结构与配件

导向与定位

精密导柱(日本THK标准)、锥面定位确保重复定位精度≤0.01mm。

脱模机构

氮气弹簧、扁顶针设计避免产品变形。

排气系统

纳米级排气槽或真空排气防止困气。

7. 检测与维护

在线检测

三坐标测量(CMM)、光学投影仪监控关键尺寸。

预防性维护

定期清洗、抛光,监测磨损(如模仁间隙)。

8. 特殊工艺应用

叠层模具

提升产能,需同步开合模控制。

双色/多色注塑

精密转盘或旋转芯设计。

行业应用差异

光学件

要求Ra<0.01μm,需超精密抛光。

医疗部件

符合ISO 13485,避免死角污染。

挑战与趋势

微成型

纳米级精度(如连接器端子)。

智能化模具

集成IoT传感器预测维护。精密注塑模具的核心在于协同优化设计、材料、加工与工艺,任何环节的偏差都会影响最终产品良率。实际生产中需根据产品特性(如薄壁、透明件)针对性调整技术方案。