精密注塑模具要求有哪些内容

- 发布时间:2025-08-08 07:22

精密注塑模具的设计与制造要求极为严格,需综合考虑材料、工艺、结构、精度等多方面因素。以下是其主要要求内容:

1. 高精度与尺寸稳定性

尺寸公差

通常要求达到IT5-IT7级(μm级),关键部位公差需控制在±0.01mm以内。

收缩率控制

需精确预测材料收缩率(如ABS、PC、POM等),并通过模流分析(如Moldflow)优化补偿设计。

热变形管理

模具需具备均匀的热平衡系统,避免因温度不均导致变形。

2. 材料选择与热处理

模具钢

选用高硬度、高耐磨性材料(如SKD61、S136、H13等),镜面抛光需达到Ra0.05μm以下。

热处理工艺

通过淬火、渗氮等工艺提升硬度(HRC52-60),同时保证内部应力释放,避免后期变形。

耐腐蚀性

对腐蚀性塑料(如PVC、含氟材料)需采用不锈钢或镀层处理。

3. 模具结构设计

分型面设计

需确保无飞边、合模严密,复杂分型面可能采用3D曲面或激光定位。

浇注系统

优先使用热流道或针阀式浇口,减少熔接痕和流动不平衡。

顶出系统

精密模具常采用多顶针、气辅顶出或延迟顶出,避免产品变形。

排气设计

精密排气槽(深度0.01-0.03mm)或真空排气系统,防止困气导致缺料或烧焦。

4. 温度控制系统

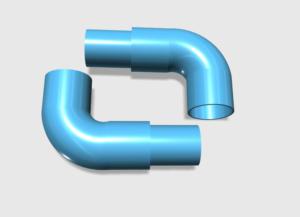

冷却水道优化

采用随形冷却(3D打印水路)或铍铜镶件,确保温差≤5℃。

加热控制

对高熔点材料(如PEEK)可能需油温机或电加热棒辅助。

5. 制造工艺与设备

加工设备

使用五轴CNC、慢走丝(精度±0.002mm)、镜面火花机等。

表面处理

镜面抛光、镀铬、DLC涂层等以降低摩擦和粘模风险。

装配精度

模仁、滑块等部件的配合间隙需≤0.005mm,采用坐标磨床精密加工。

6. 生产验证与调试

试模分析

通过短射、保压曲线等调整工艺参数(如注射速度、压力)。

寿命测试

模具需保证50万次以上注射(精密医疗模具可能要求100万次)。

7. 特殊要求

微结构成型

如光学透镜模具需超精密加工(衍射结构精度达纳米级)。

洁净度

医疗或光学模具需无尘装配环境,避免污染。

关键挑战

成本平衡

高精度模具成本可能比普通模具高30%-50%。

协同设计

需与注塑机、材料供应商协同优化(如模温机匹配)。精密注塑模具的核心是“系统性精准”,从设计到生产的每个环节均需严格管控,确保最终产品的功能性与一致性。