精密注塑模具关键技术要求有哪些

- 发布时间:2025-08-16 07:21

精密注塑模具的关键技术要求涉及多个方面,以确保模具能够生产出高精度、高质量且稳定的塑料零件。以下是主要的技术要求:

1. 高精度加工与尺寸控制

尺寸公差

通常要求在±0.01~±0.05mm以内,关键部位需达到微米级精度(如±0.005mm)。

表面光洁度

型腔表面粗糙度需达到Ra0.1~0.2μm(镜面效果),以减少脱模阻力并提升零件外观。

加工工艺

需使用高精度设备(如慢走丝线切割、五轴CNC、镜面电火花加工)和工艺(如抛光、蚀纹)。

2. 材料选择与热处理

模具钢性能

选用高硬度、高耐磨性材料(如S136、H13、NAK80等),需具备良好的耐腐蚀性和热稳定性。

热处理工艺

通过淬火、渗氮等处理提升硬度(HRC52~60),同时控制变形和残余应力。

3. 模具结构设计优化

分型面设计

确保分型面紧密贴合,避免飞边和毛刺。

浇注系统

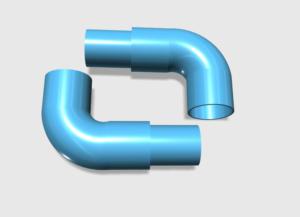

采用平衡流道或热流道设计,保证熔体均匀填充,减少内应力。

冷却系统

水路布局需均匀高效(遵循“等距原则”),缩短成型周期并减少翘曲变形。

顶出与排气

顶出机构需平稳可靠;排气槽深度通常为0.02~0.04mm,防止困气。

4. 温度控制与热平衡

模温控制

使用恒温系统(如油温机或水温机),温差控制在±1℃以内。

冷却效率

通过模拟分析优化水路设计,避免局部过热或冷却不足。

5. 模具寿命与耐磨性

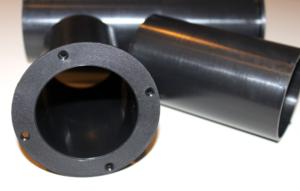

关键部件强化

型芯、型腔等易磨损部位可采用镀钛(TiN、DLC)或硬质合金涂层。

疲劳抵抗

设计时需避免应力集中,定期维护以延长寿命(通常要求50万次以上)。

6. 成型工艺匹配性

收缩率补偿

根据材料特性(如ABS、PC、POM)精确预测并修正模具尺寸。

工艺窗口验证

通过试模调整参数(注射速度、压力、保压时间)以匹配模具设计。

7. 检测与验证

3D测量

使用三坐标测量机(CMM)或激光扫描检测关键尺寸。

试模分析

通过模流分析(如Moldflow)提前优化设计,减少实际试模次数。

8. 其他特殊要求

微细结构成型

如齿轮、光学透镜等需超高精度,可能需采用微细加工技术(如激光加工)。

多腔模具平衡

确保各型腔填充一致,重量差异≤0.5%。

总结

精密注塑模具的核心是“精度+稳定性”,需从材料、设计、加工、工艺到检测全流程严格控制。实际应用中还需结合具体产品需求(如医疗、电子、光学等领域)进行针对性优化。