精密注塑成型特点是什么呢

- 发布时间:2025-08-26 07:21

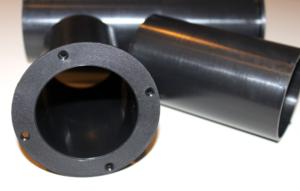

精密注塑成型是一种高精度、高质量的塑料加工技术,其核心特点在于对尺寸精度、表面质量及材料性能的严格控制。以下是其主要特点的详细分析:

1. 超高尺寸精度与稳定性

公差范围小

通常可达±0.01~0.05mm,甚至微米级(如光学透镜)。

重复性高

通过闭环控制系统(如压力、温度传感器)和精密模具,确保批量生产的一致性。

影响因素

模具加工精度(镜面抛光、CNC加工)、注塑机稳定性(伺服电机控制)、材料收缩率(需预测试模补偿)。

2. 模具设计与制造要求严苛

材料选择

模具钢需高硬度、耐磨(如S136、NAK80),可能镀铬或渗氮处理。

结构设计

多采用热流道系统减少废料,模温控制需均匀(油路或加热棒分区调控)。

加工工艺

慢走丝线切割、EDM放电加工确保微米级表面粗糙度。

3. 材料选择与工艺控制

专用材料

低收缩率工程塑料(如PEEK、LCP)、添加玻纤增强尺寸稳定性。

工艺参数

熔体温度、注射速度(多段控制)、保压压力需精确匹配,防止飞边或缩痕。

环境控制

车间恒温恒湿(如23±1℃、50%RH),减少热变形。

4. 复杂结构成型能力

微细特征

可成型0.1mm以下的薄壁、微孔(如连接器端子)。

集成化

一次成型嵌件(金属件、电子元件),减少后续组装。

5. 表面质量近乎完美

光学级效果

镜面模具+特殊工艺(如急冷急热变温技术)消除熔接线、流痕。

免二次加工

直接达到Ra<0.1μm的表面粗糙度,省去喷涂或抛光。

6. 成本与效率平衡

初期投入高

模具成本可达普通模具的3~5倍。

长期效益

高良率(>99%)和低废料率(热流道技术)摊薄单件成本。

典型应用场景

电子

手机卡托(±0.02mm)、芯片封装支架。

医疗

内窥镜部件(生物相容性材料)。

汽车

LED透镜(耐高温PC材料)、传感器外壳。

技术挑战

收缩补偿

需通过模流分析(如Moldflow)预测变形并修正模具。

工艺窗口窄

参数容错率低,需DOE(实验设计)优化。精密注塑成型是技术密集型的制造过程,依赖设备、材料、模具和工艺的协同优化,适用于对功能性与外观均有严苛要求的领域。