注塑残量不稳定什么原因

时间: 2025-08-31 07:22

注塑成型过程中残量(即料筒内剩余熔料量)不稳定可能由多种因素引起,以下是常见原因及对应的解决方案:

1. 原料问题

原因

- 原料颗粒大小不均或含有杂质,导致下料不畅。 - 原料吸湿(如尼龙、PET等),熔融时产生气体,影响塑化稳定性。

解决方案

- 检查原料干燥情况,必要时预干燥(如80℃烘2-4小时)。 - 使用筛料机去除杂质,确保颗粒均匀。

2. 下料段温度或结构异常

原因

- 料筒下料段(后段)温度过高,导致原料过早熔融,形成“架桥”堵塞。 - 料斗设计不合理(如锥度不足)或冷却不足,导致原料结块。

解决方案

- 降低下料段温度(通常比熔点低20-30℃)。 - 检查料斗冷却水路是否畅通,或增加强制冷却装置。

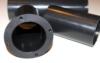

3. 螺杆/背压问题

原因

- 背压过低导致熔胶密度不均,过高则使螺杆回退困难。 - 螺杆磨损(尤其是计量段),塑化能力下降。

解决方案

- 调整背压(通常为注射压力的10-20%)。 - 检查螺杆磨损情况,必要时修复或更换。

4. 射退(松退)设置不当

原因

- 射退距离过大,导致熔胶回流过多;过小则残料量不足。 - 射退速度过快,熔胶被吸入料筒后端。

解决方案

- 优化射退距离(通常2-5mm)和速度(低速优先)。

5. 设备或液压系统故障

原因

- 止逆环(单向阀)磨损,熔胶回流。 - 液压系统压力波动(如油泵老化、阀门泄漏)。

解决方案

- 拆卸检查止逆环密封性,更换损坏部件。 - 监测液压压力稳定性,检修油路系统。

6. 工艺参数波动

原因

- 熔胶时间、冷却时间设置不合理,导致周期不稳定。 - 射胶终点位置未固定,残量反馈控制失效。

解决方案

- 固定射胶终点位置(如通过V-P切换控制)。 - 确保周期时间一致,避免人为干预。

7. 模具或热流道问题

原因

- 热流道温度不均,导致熔胶流动性差异。 - 模具排气不良,熔胶填充不稳定。

解决方案

- 检查热流道加热圈和热电偶是否正常工作。 - 增加排气槽或清理堵塞的排气孔。

排查步骤建议

1. 优先检查原料和干燥(最简单但常被忽略)。

2. 观察螺杆动作:熔胶时是否匀速后退,有无异响或振动。

3. 记录工艺数据:对比不同批次残量波动时的参数差异(如背压、温度)。

4. 设备点检:重点检查止逆环、螺杆磨损和液压系统。 通过系统性排除,通常可定位问题根源。若问题持续,建议联系设备厂家或专业注塑工程师进行诊断。