注塑成型拉丝怎么调

时间: 2025-10-11 07:25

注塑成型过程中出现拉丝(又称“流涎”或“垂涎”)是常见问题,通常由熔体在开模或射嘴处残留导致。以下是系统化的调整方法和解决方案:

1. 优化射嘴和温度控制

降低射嘴温度

射嘴温度过高是拉丝主因。适当降低温度(通常比熔体温度低5~10℃),尤其是热敏性材料(如PP、ABS)。

使用低温射嘴

考虑换用低温射嘴或隔热射嘴,减少热量传递。

分段控温

确保射嘴与模具接触部位温度梯度平缓,避免局部过热。

2. 调整射出和保压参数

降低保压压力和时长

过高的保压压力或时间会使熔体持续渗出,适当减少保压(如降至充填压力的30%~50%)。

缩短射胶延迟时间

射胶完成后立即退胶,避免熔体滞留。

增加回吸(倒索)量

在射胶结束后设置回吸(0.5~2mm),将熔体抽回螺杆,减少射嘴残留。

3. 模具和射嘴结构优化

检查射嘴孔径匹配

射嘴孔径应与浇口套匹配(略小0.5~1mm),避免熔体积存。

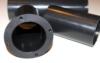

采用防流涎射嘴

使用弹簧阀式射嘴或关闭式射嘴(如针阀射嘴),机械阻断熔体流出。

优化浇口设计

点浇口或潜伏式浇口可减少拉丝,避免直浇口过长。

4. 材料与工艺适配

材料干燥

某些吸湿性材料(如尼龙PA)未充分干燥会增加流动性,需预干燥(如80℃×4小时)。

调整熔体流动性

高黏度材料(如PC)可通过提高温度改善流动性;低黏度材料(如PETG)需降低温度并加快周期。

5. 操作与维护

清洁射嘴和模具

残留降解材料会增加拉丝风险,定期清理射嘴和浇口套。

检查止逆环状态

磨损的止逆环会导致回吸失效,需及时更换。

6. 其他技巧

手动操作干预

试模时可在开模后立即用气枪吹射嘴,辅助冷却残留熔体。

调整开模速度

快速开模可减少熔体下垂时间。

排查流程图

1. 观察拉丝位置:射嘴处还是模具内? - 射嘴处 → 调整温度、回吸、射嘴类型。 - 模具内 → 检查浇口尺寸或保压参数。

2. 测试不同材料批次:排除材料波动影响。

3. 验证螺杆密封性:射胶后观察螺杆位置是否回退(回吸是否有效)。通过以上步骤逐步调整,多数拉丝问题可显著改善。若问题持续,需综合评估设备状态(如射嘴磨损、液压阀响应)或模具设计合理性。