注塑模具是什么材质

时间: 2025-05-24 15:02

注塑模具的材质选择直接影响模具的寿命、成本、生产效率和产品质量。以下是常见的注塑模具材质及其特点:

1. 工具钢(常用核心材质)

预硬钢(如P20/1.2738)

特点

出厂时已预硬化(HRC 28-32),可直接加工,无需热处理,成本较低。

应用

中低产量、普通塑料(如PP、ABS)的模具。

淬火钢(如H13/1.2344、S7)

特点

需热处理(HRC 45-55),耐磨性和耐热性优异,但成本高。

应用

高温塑料(如PC、PEEK)或高产量模具(如汽车部件)。

不锈钢(如420/1.2083)

特点

防锈性好,适合透明或腐蚀性塑料(如PVC、医疗制品)。

缺点

加工难度大,成本高。

2. 铝合金(快速原型/小批量)

代表型号

7075、6061

优点

加工快、重量轻、导热性好,适合试模或小批量生产。

缺点

硬度低(HRC 15-20),寿命短(通常几万次)。

3. 铜合金(特殊需求)

铍铜(如Moldmax®)

特点

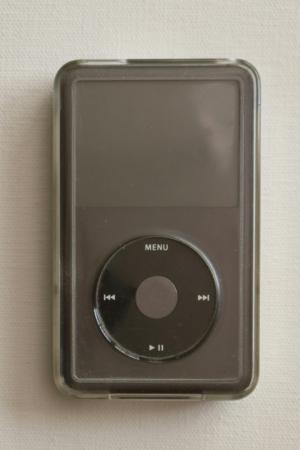

超高导热性,用于快速冷却或精密局部镶件(如手机外壳模具的冷却系统)。

注意

铍元素有毒,加工需防护。

4. 其他特殊材料

碳化钨(硬质合金)

特点

极端耐磨(HRC 70+),用于玻璃纤维增强塑料(如尼龙+GF)或超长寿命模具(百万次以上)。

缺点

脆性大,成本极高。

镍合金(如Invar®)

特点

超低热膨胀系数,适合高精度光学透镜模具。

选择依据

塑料类型

腐蚀性塑料需不锈钢;高温塑料需H13。

产量

<10万次用P20;>百万次用淬火钢或硬质合金。

成本

铝合金适合原型,钢模适合量产。

表面要求

镜面抛光需高纯度钢材(如S136)。

附加工艺

表面处理

氮化(提高耐磨性)、镀铬(防锈)、DLC涂层(降低脱模力)。

镶件设计

高磨损区域可局部使用硬质合金镶件,降低成本。合理选材能平衡模具性能与经济性,建议根据具体需求咨询模具钢材供应商或参考行业标准(如DIN/ISO)。