注塑产品飞边的原因及解决方案

时间: 2025-11-22 10:23

注塑成型是一种广泛使用的塑料加工方法。然而,在注塑过程中,飞行边缘问题经常出现,这不仅影响了产品的外观和尺寸精度,而且增加了后处理成本。对于提高注塑产品的质量和生产效率,深入探索飞行边缘的原因,找到有效的解决方案至关重要。

一、注塑产品飞边的原因

(一)注塑工艺参数

注射压力过高:过高的注射压力使塑料熔体以过大的冲击力填充模具腔。当模具腔的压力超过模具分类表面的模具锁定力时,熔体会从分类表面和其他间隙溢出,形成飞边。

注射速度过快:快速注射速度会使熔体在短时间内充满型腔,分布不均匀,容易在模具的薄弱部位形成高压区域,导致飞行边缘。

保压压力过大或保压时间过长:过大的保压压力和过长的保压时间会挤压过多的塑料熔体进入型腔,增加飞行边缘的可能性。

气缸温度过高:温度过高会降低塑料熔体的粘度,增强流动性,容易溢出模具间隙。

(二)模具设计与制造

模具分型表面不均匀:在模具制造过程中,如果分型表面加工精度不够,不均匀,模具关闭时不能紧密配合,导致飞边。

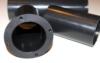

模具间隙过大:滑块与滑槽、顶针与顶针孔间隙过大,会为塑料熔体提供溢流通道,造成飞边。

模具强度不足:在注塑过程中,模具压力较大。如果模具结构设计不合理或材料选择不当,模具强度不足,模具在高压下会变形和飞边。

(三)原材料

塑料颗粒的流动性差异:不同批次或品牌的塑料颗粒的流动性可能不同。如果流动性过高,则在相同的注塑工艺条件下更容易产生飞边。

将杂质混入塑料中:将杂质混入塑料储存或运输过程中,可能会改变塑料的性能,使其局部流动性异常,导致飞边。

(四)设备方面

注塑机锁模力不足:注塑机锁模力不能满足注塑过程中模具膨胀模力的要求,导致模具分型面打开,产生飞边。

模板平行度不够:注塑机模板平行度差,模具关闭时力不均匀,部分区域间隙过大,导致飞边。

二、解决注塑产品飞边问题的办法

(1)优化注塑工艺参数

调整注射压力:通过逐步降低注射压力,观察产品成型,找到最佳注射压力,确保产品充满腔,不会产生飞边。一般可采用多级注射,在填充初期使用较低的压力,在腔基本充满后,然后适当增加压力。

控制注射速度:根据产品的形状、尺寸和模具结构合理调整注射速度。对于形状复杂的产品,可以使用缓慢 - 快 - 注射速度曲线缓慢,避免熔体在型腔内产生湍流和高压区。

优化压力保护参数:通过试验确定适当的压力保护压力和压力保护时间,确保产品的尺寸精度和表面质量,避免飞行边缘。压力保护压力应逐渐降低,压力保护时间不宜过长。

调节气缸温度:根据塑料特性合理设置气缸温度。在保证塑料完全塑化的前提下,适当降低温度,提高熔体粘度,减少飞边的产生。

(二)改进模具设计和制造

提高模具分型面的加工精度:在模具制造过程中,采用高精度的加工设备和工艺,保证分型面的平整度和光洁度。对于飞边问题的模具,可对分型面进行研磨和抛光,使其紧密配合。

控制模具间隙:严格控制滑块和滑槽、顶针和顶针孔的间隙尺寸,并采用合理的配合公差。如果间隙过大,可以通过套筒、电镀等方法进行修复。

增强模具强度:在模具设计阶段,进行强度计算和分析,合理优化模具结构,选择合适的模具材料。对于大型模具或高压模具,可增加强筋等结构,提高模具的抗变形性。

(三)规范原材料管理

选择合适的塑料颗粒:根据产品要求和注塑工艺条件,选择流动性适中的塑料颗粒。更换塑料供应商或批次时,应进行充分的模具试验和性能试验,以确保原材料的稳定性。

加强原材料检验:严格检验采购的塑料颗粒,检查是否有杂质混合。在生产过程中,定期对原材料进行抽样,以确保原材料的质量符合要求。

(4)注塑设备的维护和检查

检查注塑机锁模力:定期检测和调整注塑机锁模力,确保锁模力满足模具要求。锁模力的变化可通过安装压力传感器等设备实时监测。

校正模板平行度:使用专业测量工具定期检查注塑机模板平行度,及时纠正问题。同时,注意注塑机的日常维护,确保设备的正常运行。

三、案例分析

(1)案例1:电子产品外壳注塑飞边问题

问题描述:生产电子产品外壳时,发现产品周围分型面有大量飞边,严重影响产品外观和装配性能。

原因分析:通过对注塑工艺参数的检查,发现注射压力过高,保压时间过长。同时,模具分型表面有轻微磨损,导致间隙增大。

解决方案:降低注射压力和保压时间,研磨和修复模具分型面。调整后,飞边问题得到有效解决,产品质量符合要求。

(二)案例二:汽车零部件注塑飞边问题

问题描述:顶针上生产的汽车零部件飞边,导致产品报废率高。

原因分析:检查发现顶针与顶针孔间隙过大,塑料熔体溢出间隙。同时,注塑机模板平行度偏差,模具力不均匀。

解决方案:重新加工顶针和顶针孔,减少间隙。校正注塑机模板,确保模具关闭时受力均匀。改进后,解决了飞边问题,提高了生产效率和产品质量。

四、结论

注塑产品飞边问题的产生是由多种因素共同作用的结果。要解决飞边问题,需要从注塑工艺参数、模具设计制造、原材料选择、设备维护等方面采取综合措施。在实际生产过程中,应加强对生产过程的监测和管理,及时发现问题,采取有效的解决方案,不断优化生产工艺和模具结构,提高注塑产品的质量和生产效率。同时,随着注塑技术的不断发展,新材料、工艺和设备的出现,我们需要不断学习和探索,以更好地解决注塑过程中的各种问题。