注塑机料把拉丝是怎么回事啊

- 发布时间:2025-07-18 07:25

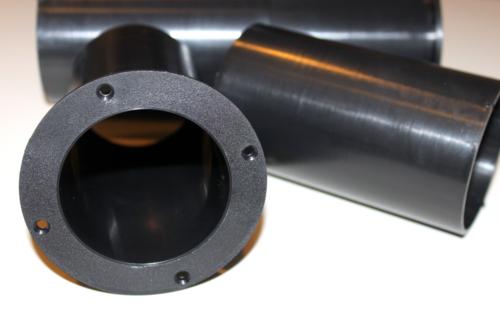

注塑机料把拉丝(又称“料头拉丝”或“射嘴拉丝”)是注塑成型过程中常见的缺陷,主要表现为在开模或射嘴后退时,熔融塑料从射嘴或浇口处被拉出细丝状残留。这种现象不仅影响生产效率,还可能导致模具污染、产品外观不良等问题。以下是可能的原因及解决方案:

一、主要原因

1. 熔料温度过高 - 塑料熔体温度过高,黏度过低,流动性过强,容易在射嘴或浇口处形成拉丝。

2. 射嘴温度异常 - 射嘴加热圈故障或温度设定不当(过高或过低),导致熔料在射嘴处冷却不足或过度滞留。

3. 背压过大或射胶量过多 - 背压过高会使熔料在射嘴处积聚过多压力,开模时余料被带出;射胶量过多也可能导致熔料回流。

4. 射嘴与模具浇口匹配不良 - 射嘴孔径过大、浇口尺寸过小,或射嘴与模具浇口未紧密贴合(如对中性差),造成熔料残留。

5. 塑料特性问题 - 某些塑料(如PA、PP等)黏度低、流动性好,或含高比例回料时更易拉丝。

6. 开模速度过快或射嘴后退延迟 - 开模时射嘴未及时后退,或开模速度过快,导致熔料被拉断成丝。

7. 模具排气不良 - 模具排气不畅可能导致熔料在射嘴处积聚压力,开模时释放形成拉丝。二、解决方案

1. 优化温度控制 - 适当降低熔料温度(尤其是射嘴温度),避免过热导致流动性过强。 - 检查射嘴加热圈是否正常工作,确保温度均匀。

2. 调整工艺参数降低背压

减少熔料在射嘴处的残余压力。

减少射胶量

避免过量充模,可通过“射胶终点切换”控制余料。

增加冷却时间

确保熔料在开模前充分冷却固化。

3. 检查射嘴与模具匹配 - 更换合适孔径的射嘴(如选用逆锥形射嘴防流涎)。 - 调整模具浇口尺寸,确保与射嘴对中贴合,避免间隙。

4. 材料处理 - 对易拉丝的塑料(如PA),可添加少量润滑剂或改用高黏度牌号。 - 控制回料比例,避免过多回料导致性能下降。

5. 机械动作优化 - 确保射嘴及时后退(如使用“射嘴后退功能”)。 - 降低开模初速,避免快速拉断熔料。

6. 模具维护 - 清洁模具浇口,检查排气槽是否堵塞。

7. 其他技巧 - 在射嘴处加装防流涎装置(如弹簧针阀式射嘴)。 - 短时间“射胶延迟”或“熔胶延迟”,让射嘴内熔料稍冷却后再开模。三、快速排查步骤

1. 观察拉丝发生的位置(射嘴或浇口)。

2. 检查射嘴温度和模具温度是否异常。

3. 尝试逐步降低背压和射胶量,观察效果。

4. 验证射嘴与模具的配合间隙。通过以上方法,多数拉丝问题可以得到有效解决。若仍无法改善,需进一步检查注塑机液压系统或模具设计是否存在深层次问题。