ABS材料注塑工艺的关键步骤和注意事项

- 发布时间:2025-10-29 07:02

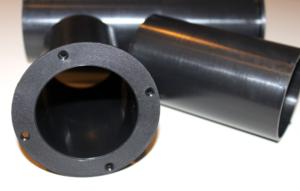

ABS(丙烯腈-丁二烯-苯乙烯共聚物)是一种常见的热塑性聚合物,广泛应用于注塑加工生产各种塑料零件和产品。ABS塑料以其良好的机械性能、综合稳定性和易加工性而闻名。以下是ABS材料注塑工艺的一些关键步骤和注意事项:

设备选择:由于ABS流动性好,适合标准注塑机加工。选择机器时,应考虑产品的尺寸、壁厚和注射体积。

干燥:ABS材料必须在加工前进行干燥,以去除材料中的水分。一般建议的干燥条件是将ABS颗粒放在80-85°在C的环境下干燥2-4小时。

熔体温度:ABS的熔体温度范围通常为210°C至280°C,具体温度需要根据材料的特点和产品设计进行调整。过高的温度可能导致材料降解,过低的温度可能会影响流动性和产品质量。

模具温度:模具温度通常控制在40°C至80°在C之间,以确保产品的良好表面清洁度,减少内部应力。该参数也受到模具设计和冷却系统的影响。

注射压力:根据产品的设计特点确定合适的注射压力。一般来说,ABS材料的注射压力可从50mpa到100mpa不等。压力设置不足可能导致熔体填充不足,压力过高可能导致反胀或翘曲。

压力保护阶段:压力保护是注射后的一个阶段,可以确保在模具冷却和固化过程中保持足够的压力,以补充熔体的收缩。压力保护时间和压力的设置直接影响产品的尺寸稳定性和表面质量。

冷却时间:足够的冷却时间有助于产品的充分固化和尺寸稳定。时间的长短取决于壁厚、模具温度和产品设计等多种因素。

螺杆背压:适当的螺杆背压有助于提高熔体的质量和混合效果,避免空气混合。但过高的背压会增加机器的磨损和能耗。

剥离和后处理:成型产品需要从模具中取出,这可能需要适当的剥离机制。有些产品也可能需要后处理步骤,如去除毛刺、油漆或涂层。

请注意,上述参数可能会因具体的机器、材料、产品设计和加工环境而调整。经验丰富的注塑工程师通常会根据实际情况进行微调,以确保产品质量。ABS注塑时,必须遵循材料供应商提供的具体指导和数据表,以及安全程序和操作指南。