注塑模具结构基本常识有哪些方面

- 发布时间:2025-08-20 07:23

注塑模具的结构设计直接关系到塑料制品的质量、生产效率和成本。以下是注塑模具结构的基本常识,涵盖主要方面:

1. 模具分类

两板模(大水口模)

最简单的结构,由定模和动模组成,适合简单制品。

三板模(细水口模)

增加一块脱料板,用于点浇口进胶,适合多腔或复杂进胶。

热流道模具

通过加热系统避免流道冷凝,节省材料,提高效率。

2. 核心组成部分

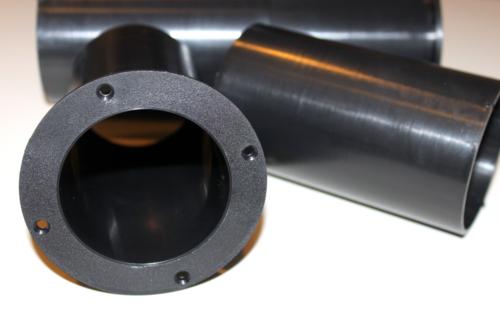

成型系统

型腔(Cavity)

成型制品外表面。

型芯(Core)

成型制品内表面。

浇注系统

主流道(Sprue)、分流道(Runner)、浇口(Gate)

控制熔料进入型腔的路径。

冷料井(Cold Slug Well)

收集前端冷料,防止堵塞。

顶出系统

顶针(Ejector Pin)、推板(Ejector Plate)、复位杆(Return Pin)

用于脱模。

冷却系统

冷却水道(Cooling Channel)

调节模具温度,缩短周期。

导向系统

导柱(Guide Pin)、导套(Guide Bush)

确保动定模精准对位。

排气系统

排气槽(Vent)、透气钢(Porous Metal)

排出型腔内气体,避免缺陷。

3. 分型面设计

作用

分开动定模,决定制品脱模方向和外观。

设计原则

尽量选择平面或简单曲面。- 避免分型线影响制品功能或美观。- 考虑飞边(毛刺)易处理的位置。

4. 脱模机构

顶针脱模

常用,适用于多数制品。

推板脱模

用于薄壁或深腔制品,避免顶穿。

气顶脱模

通过压缩空气辅助脱模。

螺纹脱模

通过旋转机构脱出螺纹制品。

5. 侧向抽芯机构

滑块(Slider)

处理制品侧孔或凹凸特征。

斜顶(Lifter)

兼作顶出和侧向抽芯。

液压/电机驱动

复杂侧向结构的动力来源。

6. 材料选择

型腔/型芯

常用P20、718H、S136等模具钢,需热处理(淬火、渗氮)。

非成型部件

45#钢、T8A等,注重强度和耐磨性。

7. 模具寿命与维护

磨损部位

浇口、顶针、滑块需定期保养。

表面处理

镀铬、渗氮提高耐磨性。

冷却水道防锈

使用防锈剂或不锈钢材质。

8. 常见设计注意事项

拔模斜度

通常1°~3°,便于脱模。

壁厚均匀

避免缩痕或应力集中。

顶针排布

避开关键受力区域,平衡顶出力。

排气设计

深度0.02~0.04mm,防止溢料。

9. 典型问题与解决

飞边

检查分型面贴合度或锁模力。

缩痕

优化冷却系统或调整保压压力。

粘模

增加脱模斜度或抛光型腔。

10. 模具加工流程

1. 设计(3D分模、出工程图)

2. 加工(CNC、EDM、线切割)

3. 装配与试模

4. 修模与量产 掌握这些基础知识后,可进一步学习复杂模具(如叠层模、双色模)或CAE分析(模流、应力仿真)。实际设计中需结合产品需求、材料特性(如收缩率)和注塑机参数(如吨位)综合考量。