注塑模具结构基本常识是什么意思

- 发布时间:2025-10-05 07:24

“注塑模具结构基本常识”指的是关于注塑模具的组成、功能、工作原理及设计要点的基础性知识。这些知识是理解和操作注塑模具的基础,适用于模具设计、制造、使用和维护人员。以下是核心内容的总结:

1. 注塑模具的基本组成

成型部分

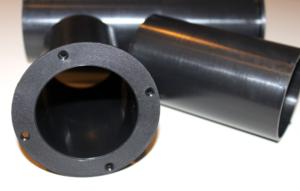

型腔(Cavity)

成型产品外形的凹模。

型芯(Core)

成型产品内形的凸模。

镶件(Insert)

可更换的局部结构,便于加工或维修。

浇注系统

主流道(Sprue)

连接注塑机喷嘴与分流道的通道。

分流道(Runner)

将熔料分配到各型腔的通道。

浇口(Gate)

熔料进入型腔的狭窄入口,控制充填速度和冷却。

顶出系统

顶针(Ejector Pin)

、推板(Ejector Plate):将冷却后的产品从模具中顶出。

冷却系统

冷却水道(Cooling Channel)

通过循环水或油控制模具温度,缩短成型周期。

导向与定位

导柱(Guide Pin)

和导套(Guide Bush):确保动模、定模精准对合。

定位块(Locating Block)

防止模具错位。

排气系统

排气槽(Vent)

排出型腔内气体,避免产品缺料或烧焦。

2. 模具的分类

两板模(2-Plate Mold)

最简单的结构,一次分型,适合单一型腔。

三板模(3-Plate Mold)

两次分型,自动切断浇口,适合多型腔或点浇口设计。

热流道模具(Hot Runner Mold)

无流道凝料,节省材料,但成本高。

3. 设计要点

分型面选择

影响脱模难易和产品外观,需避开关键功能区。

脱模斜度

通常1°~3°,便于产品脱模。

收缩率

根据材料特性预留尺寸补偿(如ABS约0.5%~0.7%)。

强度与寿命

模具钢需热处理(如淬火),关键部件硬度达HRC50以上。

4. 常见问题与解决

飞边(Flash)

分型面不紧或锁模力不足。

缩痕(Sink Mark)

冷却不均或保压不足。

粘模(Sticking)

顶出系统设计不合理或表面抛光不足。

5. 应用场景

注塑模具广泛用于塑料制品生产,如日用品、电子外壳、汽车零件等,其结构复杂度随产品要求变化。掌握这些基础知识后,可进一步学习模具设计软件(如UG、MoldFlow)或深入材料、工艺优化等进阶内容。如果需要具体某部分的详解,可随时提出!